.jpg)

各位看官新年快乐,在此也给各位拜个早年~

大概十天前,我去了趟格拉茨,就是奔驰大G的生产地。

开个玩笑,现在非必要还是减少出行,更不要远行。实际上,我去的是素有“东方格拉茨”之称的镇江北汽蓝谷麦格纳智造基地。说人话就是,我去参观工厂了。

对于这次行程,可以总结为“不虚此行”。原因就在于我以沉浸式体验的方式零距离接触到了麦格纳的生产制造工艺。

(厂区内禁止拍摄,图片素材由官方提供,敬请谅解)

提到麦格纳,关注汽车的看官会有所了解,它是多元化的全球汽车零部件供应商,拥有超过百年的汽车制造经验和历史,其位于奥地利的格拉茨工厂,至今已生产超过370万辆汽车,其中不乏奔驰G级、阿斯顿·马丁Rapide、宝马5系、丰田Supra等等知名车型。

我们这次参观的“格拉茨工厂”大不同,它仅服务于极狐。该工厂于2019年12月竣工,是麦格纳首次在欧洲以外地区开设整车制造工厂,也是亚洲首个麦格纳合资智造基地。

高效率早已渗透我们生活与工作的方方面面,而对于汽车生产制造更是如此。汽车工业发展至今,到底什么才是第一生产力?走进工厂的瞬间我便有了答案,更加确信科技是车企的第一生产力。

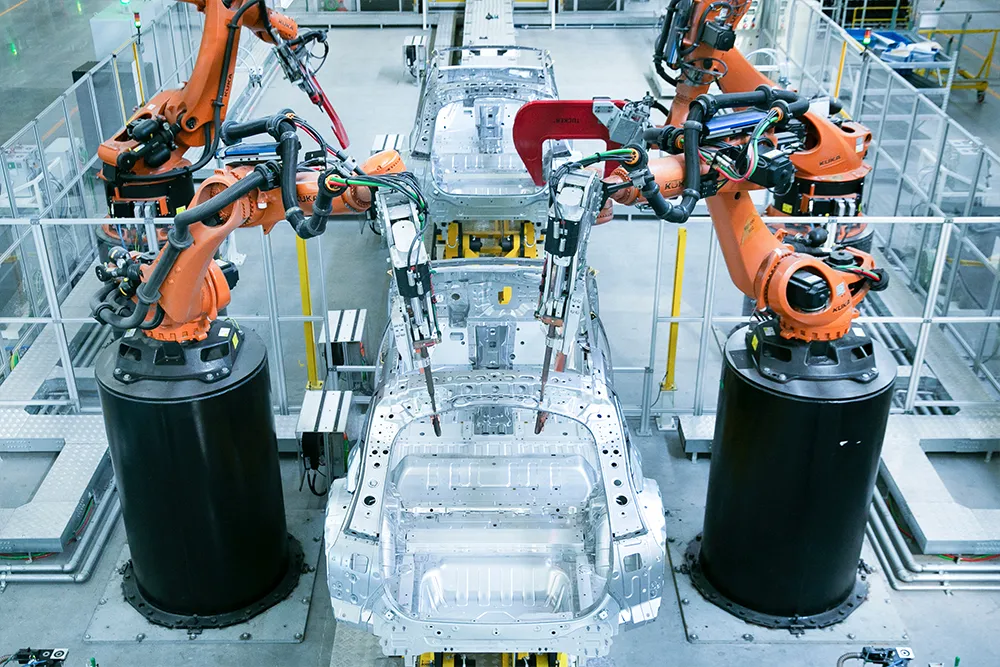

在北汽蓝谷麦格纳智造基地内,不论是冲压车间、车身车间、涂装车间、总装车间还是电池PACK车间,最多的不是生产工人,而是自动化生产线及机械臂。

冲压车间采用全封闭、高速自动化钢铝混合车身生产线,主要承担侧围、翼子板、门盖等车身中大型冲压件的生产。据工程师介绍,冲压车间共40个自制件(其中铝制零件15个),根据MAFACT体系标准,从来料到最终成品,从器具到设备,均要进行全方位深层次的管控,最终可做到一次报交合格率达97%。

车身车间拥有30JPH(每小时30辆产能)钢铝混合生产线,由290台德国库卡机器人和206套连接设备组成。所有连接点(铆接、焊接)的自动化率达100%,涂胶的自动化率达95%以上,整体的人员布置优化、利用率达85%以上,该生产线近乎于全面自动化。

为实现更优的车身轻量化,极狐车型采用的是上钢下铝的混合车身结构,不过其制造过程和工艺要比全铝车身更复杂,因为要将两种不同的材质进行精密结合。在连接上采用SPR、FDS连接方式,焊接方面采用了焊前酸洗钝化或材料供应商预置涂层的方法来解决铝合金表面高硬度的致密氧化膜问题。

为何选择上钢下铝的混合车身结构?更重要的原因在于其笼式结构安全性较高。在最关键的A柱、B柱及其他部分,极狐车型均采用1500MPa以上的热成型钢,每平方厘米能承受10吨以上的压力,在车辆发生碰撞时可抵挡掉很大一部分外来冲击力。

值得注意的是,结合麦格纳的质量控制方案,车身车间除使用常规的质量控制手段外,新增了视觉涂胶检测、在线测量、激光间隙面差测量、工艺参数群控系统、铆接实验室手段等加强质量控制,大幅提升质量检查的效率与精准性。

此外,在涂装车间,52台ABB高性能机器人组成全自动输送系统,经过多重涂装工艺后,LASD水性阻尼涂料将自动喷涂到车身。值得一提的是,LASD水性阻尼涂料相较于传统涂料在有害物挥发方面数值要低很多。

电池PACK车间全线自动率达53%,包括模组的自动上线、自动检测、涂胶、清洁以及模组的安装、固定、FDS铆接工艺等等20道组装工序。据了解,通过高度自动化,可保证整体工艺的精密性、一致性和更高的生产效率,也让电池安全更有保障。不仅如此,在精密的生产过后,极狐车型所搭载的动力电池还要经过200余项测试验证,包括耐久、高温、极寒、高湿等一系列测试。

涉水深度方面,极狐车型在涉水800mm时仍可达到相关试验优秀水平,既保证了车内人员的安全,也可有效避免电池进水引发事故的风险。这一切背后,都是身经百炼的成果,在车间内全透明淋浴室里,极狐汽车要通过模拟的中雨、大雨甚至暴雨等场景的全方位冲淋测试。

总装车间的高度自动化就更不必多说了,已实现车辆在线实时监控,自动上报车辆位置;关键工序自动识别、自动拧紧;底盘关键设备自动测量、自动调整到合格范围的一系列操作。

与此同时,得益于麦格纳静止合装技术的应用,可以在移动的生产线上创造一个静止的工位,实现复杂工艺的装配,从而最大限度地减少人员在拿取物料和来回走动的时间,效率大幅提升。

虽然现阶段极狐车型的出镜率并不算太高,但通过这一番参观便可得知原委,此前,极狐都是在为日后的发展奠定基础。在智能汽车时代,汽车的定义已经发生改变,不同于造车新势力,传统车企更注重品控、平台、核心技术、智能制造。对于此,麦格纳与极狐的合作就是一个典型例子,以MAFACT制造体系,提升自身品质。

极狐阿尔法S(ARCFOX αS)

厂商指导价:25.19-34.49万元

极狐阿尔法T(ARCFOX αT)

厂商指导价:24.19-31.99万元